U形管换热器的优点是以尾部的自由浮动解决了温差应力问题,且可以抽芯清洗,它也是唯一可用于高温、高压和高温差的换热器,因而在石油化工行业中得到广泛应用。

(1)常见的连接结构

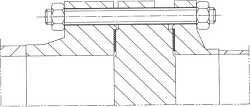

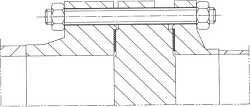

U形管换热器管板与管壳程连接最常见的结构是两块设备法兰夹持一块管板,如图3所示。

图3 常用的法兰夹持管板结构

此结构中,螺栓力对管板两侧的法兰作用力是相等的,螺栓的设计应兼顾管板两侧韵条件,要求以较大的螺栓载荷进行设计。当管板两侧的设计压力不同时,其垫片压紧力不同。在操作状态下,螺栓力等于垫片压紧力加介质压力引起的轴向力。压力较高侧的轴向力大, 垫片压紧力就小,而压力较低侧正好相反。假设在操作状态下拧紧螺栓,压力较低侧首先达到密封要求。在两侧压差较大时,当压力较高侧还没有达到密封要求时,压力较低侧的垫片可能已经被压溃,因此,容易产生泄漏。这是此种结构在工程应用中一个显著的缺点。

优点:管板结构简单。

缺点:螺栓、法兰和垫片按照压力较高侧设计,造价高。

根据笔者经验,U形管换热器的夹持结构在同时满足以下三个条件时应谨慎使用:

DN小于等于2000mm

DN×MAX(Ps。,pt)小于等于7200MPa·mm

DN×IPs-Pt l小于等于3600MPa。Mm

式中 DN——换热器公称直径,mm;

ps——壳程设计压力,MPa;

Pt——管程设计压力,MPa。

以下结构在不同程度上解决了上面结构在压差较大工况下的密封问题。

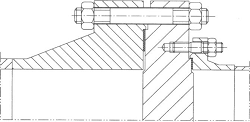

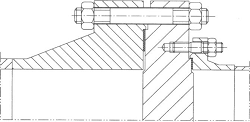

(2)分腔密封的法兰夹持管板结构

如图4所示,在管板的延长部分上开螺栓孔,螺栓上带凸台。螺栓、垫片、法兰都可按照两侧的要求分别设计。延长部分的厚度必须满足压力较高侧密封的螺栓力要求。在预紧过程中应先密封高压侧再密封低压侧。

优点:分腔密封,螺栓、法兰和垫片按照各侧的压力分别设计。

缺点:管板和螺栓的结构较为复杂。

图4 分腔密封的法兰夹持管板结构

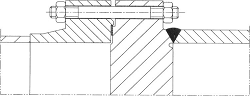

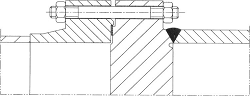

(3)分腔密封的法兰夹持管板结构2

如图5所示,两片法兰和管板通过全螺纹螺柱连接。管板的延长部分加工内螺纹,厚度为1.5倍的螺柱直径。管板延长部分应靠近压力较高侧。

优点:分腔密封,螺栓结构简单,垫片和法兰按两侧工况分别设计,管板延长部分的开孔可根据需要部分为通孔。

缺点:管板需要加工螺纹。

图5 分腔密封的法兰夹持管板结构2

(4)分腔密封的法兰夹持管板结构3

如6所示,管板延长部分开螺栓孔和螺纹孔,分别实现对压力较高侧和压力较低侧法兰的连接。压力较低侧可采用标准法兰。由于需要考虑压力较低侧螺柱的布置,压力较高侧螺栓直径较大,法兰所受弯矩较大。此种管板结构复杂,对设计和制造提出了较高的要求。

优点:分腔密封,螺柱、垫片和法兰按两侧工况分别设计。

缺点:管板结构较复杂,压力较高侧法兰较厚。

图6分腔密封的法兰夹持管板结构3

(5)高压侧焊接结构1

如图7所示,本结构压力较高侧采用管板和筒体的焊接结构,管板的延长部分兼作法兰。压力较低侧法兰的设计应兼顾高压侧。某项目中曾发生压力较低侧法兰只按该侧压力设计,结果导致压力较高侧螺栓扳手空间不足。因此要求压力较低侧法兰大端厚度应不小于压力较高侧筒体厚度加焊缝余高。

静态混合器优点:解决了高压密封问题。

缺点:无法抽芯。

图7高压侧焊接结构1

(6)高压倒焊接结构2

如图8所示,本结构管板和压力较高侧筒体焊接,并和压力较低侧法兰通过双头螺柱连接。在管板上加工螺柱拧入深度为1.5倍螺柱直径的螺纹孔。管板与筒体连接的倒角处属于总体结构不连续,应力分析表明,由于压力较高,导致满足变形协调而产生的局部应力很大,笔者建议此处圆角应不小于R15mm。使用过程中应注意对管板上内螺纹的保护。

图8高压侧焊接结构2

优点:解决了高压侧的密封问题。

缺点:抽芯困难。

适用范围:一侧压力高,螺栓小,管板较厚。

(7)高压侧焊接结构3

如图9所示,本结构管板和压力较高侧筒体焊接,并和压力较低侧法兰通过螺柱连接。管板上开通孔。其余同高压侧焊接结构2。

优点:解决了高压侧的密封问题。

缺点:抽芯困难,管板材料利用率较低。

适用范围:一侧压力高,螺栓大,管板较厚。

笔者根据工程经验总结,建议此结构适用范围同高压侧焊接结构2。

图9高压侧焊接结构3

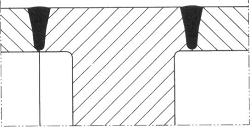

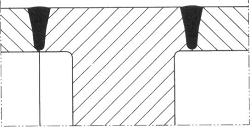

(8)管、壳程焊接结构

管板和管程、壳程都采用焊接结构。

优点:解决了两侧的密封问题。

缺点:无法抽芯。

适用范围:对设备直径及管、壳程设计压力无限制。

从定性分析来看,U形管换热器管板与管、壳程连接的各种结构,在工程实践中应综合考虑工艺要求、温度等因素,斟酌决定。

本文也可作为浮头式换热器夹持管板结构设计的参考。

图10管、壳程焊接结构